+86-13812067828

+86-13812067828

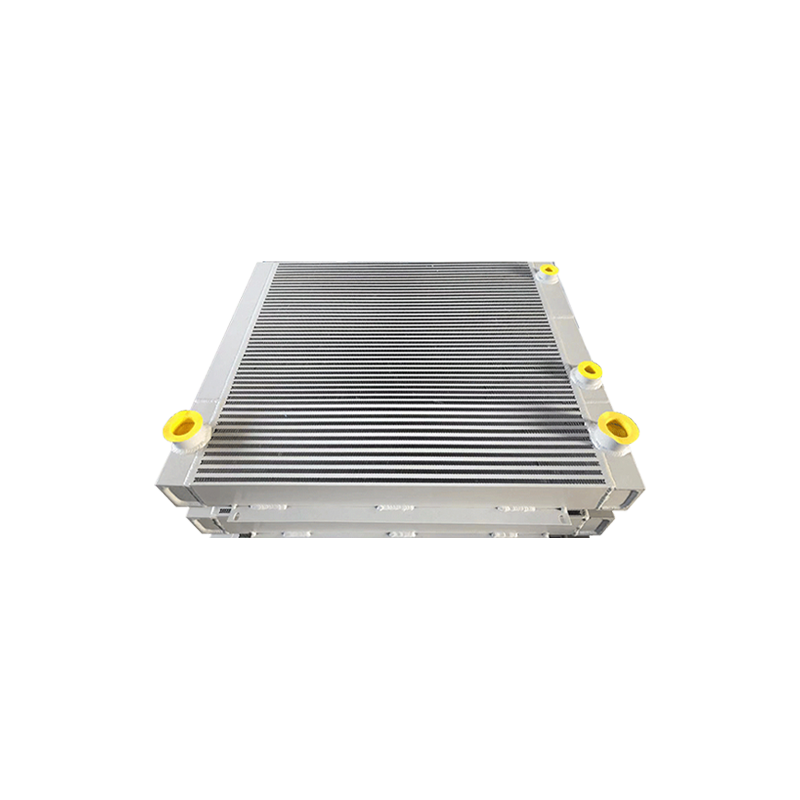

Để đảm bảo hoạt động lâu dài và hiệu quả của Bộ trao đổi nhiệt dạng tấm trong các ứng dụng thực tế, nhiều yếu tố phải được xem xét toàn diện, bao gồm thiết kế, lựa chọn vật liệu, điều kiện vận hành, quản lý bảo trì, v.v. Sau đây là một số khía cạnh chính:

1. Lựa chọn vật liệu và chống ăn mòn

Vật liệu chống ăn mòn: Khi bộ trao đổi nhiệt dạng tấm làm việc ở nhiệt độ cao, độ ẩm cao hoặc môi trường khí hoặc chất lỏng ăn mòn, điều quan trọng là phải chọn vật liệu chống ăn mòn phù hợp. Ví dụ, các vật liệu như thép không gỉ, hợp kim titan, hợp kim nhôm đồng, v.v. có thể cải thiện khả năng chống ăn mòn của bộ trao đổi nhiệt và giảm sự suy giảm hiệu suất do ăn mòn.

Lớp phủ bề mặt: Trong một số môi trường đặc biệt, lớp phủ chống ăn mòn (như mạ kẽm, phủ gốm, v.v.) có thể được sử dụng để bảo vệ bề mặt của bộ trao đổi nhiệt và kéo dài tuổi thọ của nó.

2. Vệ sinh và bảo trì thường xuyên

Ngăn ngừa đóng cặn và tắc nghẽn: Trong quá trình hoạt động lâu dài, bộ trao đổi nhiệt có thể bị đóng cặn, tích tụ dầu hoặc phát triển vi sinh vật, điều này sẽ ảnh hưởng đến hiệu suất trao đổi nhiệt và tăng độ giảm áp suất. Vì vậy, việc vệ sinh bộ trao đổi nhiệt thường xuyên là rất quan trọng. Các phương pháp làm sạch phổ biến bao gồm làm sạch vật lý, làm sạch bằng hóa chất hoặc làm sạch bằng sóng siêu âm.

Xác định chu trình làm sạch: Tùy theo các yếu tố như tính chất của chất lỏng, nhiệt độ làm việc và thời gian làm việc mà nên xây dựng chu trình làm sạch hợp lý. Đối với chất lỏng có chứa các hạt rắn, dầu mỡ hoặc hóa chất, chu trình làm sạch nên thường xuyên hơn.

Kiểm tra và thay thế các cánh tản nhiệt: Khi kéo dài thời gian sử dụng, bề mặt của các cánh tản nhiệt có thể bị mòn hoặc biến dạng, ảnh hưởng đến hiệu quả trao đổi nhiệt. Trong quá trình bảo trì thường xuyên, cần kiểm tra tính toàn vẹn của các cánh tản nhiệt và thay thế hoặc sửa chữa khi cần thiết.

3. Tối ưu hóa điều kiện vận hành

Kiểm soát hợp lý tốc độ dòng chảy và áp suất chất lỏng: Tốc độ dòng chảy và áp suất quá cao sẽ làm tăng độ mòn của bộ trao đổi nhiệt và gây sụt áp quá mức; tốc độ dòng chảy và áp suất quá thấp sẽ ảnh hưởng đến hiệu quả trao đổi nhiệt. Vì vậy, cần tối ưu hóa tốc độ dòng chảy và áp suất theo các điều kiện làm việc cụ thể để tránh tác động tiêu cực của áp suất cao và tốc độ dòng chảy quá mức trong thời gian dài lên hệ thống.

Kiểm soát nhiệt độ: Đảm bảo nhiệt độ chất lỏng nằm trong phạm vi thiết kế để tránh các vấn đề như nhiệt độ quá cao gây mỏi vật liệu hoặc nhiệt độ quá thấp gây đóng băng. Ngoài ra, môi trường có biến động nhiệt độ lớn sẽ làm trầm trọng thêm sự lão hóa của vật liệu trao đổi nhiệt và giảm tuổi thọ sử dụng của nó.

4. Chống động đất và chống biến động áp suất

Thiết kế chống động đất: Trong một số ứng dụng (chẳng hạn như giàn khoan ngoài khơi hoặc thiết bị di động), bộ trao đổi nhiệt có thể phải đối mặt với rung động hoặc va đập nghiêm trọng. Vì vậy, khả năng chống động đất cần được xem xét trong quá trình thiết kế để đảm bảo sự ổn định của kết cấu.

Kiểm soát biến động áp suất: Biến động áp suất (như búa nước) có thể gây hư hỏng cho bộ trao đổi nhiệt. Có thể giảm bớt sự dao động áp suất bằng cách lắp đặt các thiết bị ổn định áp suất, bộ đệm khí, v.v. để đảm bảo thiết bị hoạt động ổn định.

5. Lọc và tiền xử lý chất lỏng

Lọc chất lỏng: Nếu chất lỏng chứa các hạt vật chất, bụi bẩn hoặc các chất gây ô nhiễm khác, việc sử dụng lâu dài có thể gây tắc nghẽn hoặc đóng cặn bộ trao đổi nhiệt. Một bộ lọc hiệu suất cao có thể được lắp đặt ở đầu vào của hệ thống để giảm lượng hạt vật chất xâm nhập vào bộ trao đổi nhiệt và giảm nguy cơ tắc nghẽn và đóng cặn.

Công nghệ tiền xử lý: Một số chất lỏng (như nước biển hoặc nước làm mát công nghiệp bị ô nhiễm nặng) có thể sử dụng công nghệ tiền xử lý như nước làm mềm hoặc nước khử ion để giảm hàm lượng khoáng chất trong nước, từ đó làm giảm khả năng đóng cặn.

6. Giám sát và phát hiện trực tuyến

Hệ thống giám sát thời gian thực: Lắp đặt các cảm biến nhiệt độ, áp suất, lưu lượng và độ rung để theo dõi trạng thái hoạt động của bộ trao đổi nhiệt theo thời gian thực. Dữ liệu này có thể giúp phát hiện các vấn đề kịp thời, chẳng hạn như thay đổi tốc độ dòng chảy, nhiệt độ bất thường hoặc tăng áp suất giảm, để có thể thực hiện các biện pháp phòng ngừa.

Phát hiện làm sạch trực tuyến: Sử dụng công nghệ giám sát thông minh để xác định kịp thời mức độ giãn nở của bộ trao đổi nhiệt và tối ưu hóa chu trình làm sạch. Một số công nghệ phát hiện trực tuyến tiên tiến, chẳng hạn như cảm biến siêu âm, cũng có thể phát hiện cặn hoặc ăn mòn bên trong bộ trao đổi nhiệt.

7. Tối ưu hóa thiết kế hệ thống

Phân bổ tải nhiệt hợp lý: Thiết kế cần đảm bảo bộ trao đổi nhiệt có thể chịu được tải nhiệt dự kiến và tránh tình trạng quá tải khi vận hành lâu dài. Tải nhiệt quá mức sẽ khiến nhiệt độ bề mặt của bộ trao đổi nhiệt quá cao, làm tăng sự ăn mòn, đóng cặn và các vấn đề khác.

Thiết kế hệ thống thu hồi nhiệt thải: Để đảm bảo hoạt động hiệu quả, bộ trao đổi nhiệt dạng tấm có thể được kết hợp với hệ thống thu hồi nhiệt thải để cải thiện hiệu suất năng lượng tổng thể, giảm lãng phí năng lượng và giảm gánh nặng hệ thống thông qua việc sử dụng nhiệt thải.

8. Xử lý các điều kiện vận hành khắc nghiệt

Trong một số ứng dụng đặc biệt (như hàng không vũ trụ, năng lượng hạt nhân, v.v.), bộ trao đổi nhiệt có thể phải đối mặt với nhiệt độ khắc nghiệt, môi trường bức xạ cao hoặc chênh lệch áp suất cao. Để hoạt động hiệu quả và lâu dài, phải sử dụng các vật liệu đặc biệt đáp ứng các yêu cầu này và hệ thống phải được thiết kế và thử nghiệm chính xác.

Vật liệu chịu nhiệt độ cao: Ví dụ, trong hệ thống công nghiệp hoặc phát điện ở nhiệt độ cao, việc sử dụng vật liệu có thể chịu được nhiệt độ cao (như hợp kim titan và vật liệu gốm) có thể tăng tuổi thọ của bộ trao đổi nhiệt.

9. Quản lý đào tạo và vận hành

Đào tạo người vận hành cũng là chìa khóa để đảm bảo hoạt động lâu dài và hiệu quả của bộ trao đổi nhiệt. Người vận hành phải hiểu nguyên lý hoạt động của thiết bị, cách xử lý các lỗi thường gặp cũng như cách điều chỉnh và bảo trì thiết bị mà không làm hỏng thiết bị.

Việc đảm bảo hoạt động lâu dài và hiệu quả của bộ trao đổi nhiệt dạng tấm đòi hỏi phải xem xét toàn diện nhiều yếu tố như thiết kế thiết bị, lựa chọn vật liệu, vệ sinh và bảo trì, điều kiện vận hành và quản lý hệ thống. Thông qua việc kiểm tra thường xuyên, vận hành hợp lý, vệ sinh kịp thời và công nghệ giám sát tiên tiến, tuổi thọ của thiết bị có thể được kéo dài đáng kể và hiệu quả hoạt động lâu dài của thiết bị có thể được đảm bảo.